9.1版本ppt - 橡胶的加工工艺和生产流程

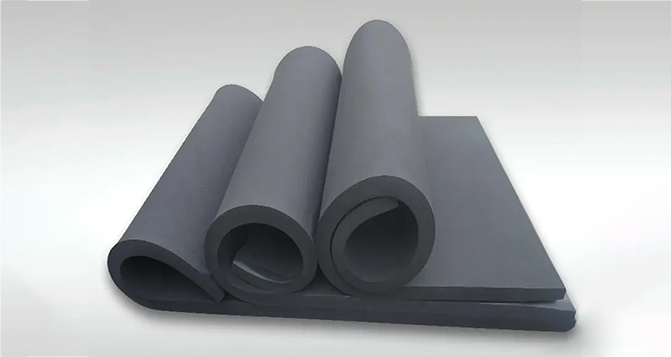

2023-12-01 09:12:31一,基本工艺流程 橡胶制品种类繁多,但生产工艺过程却基本相同, 以一般固体橡胶(生胶)为原料的橡胶制品的基本工艺过程包括:塑炼,混炼,压延,压出,成型,硫化6个基本工序, 当然,原材料准备,成品整理,检验包装等基本工序也少不了, 橡胶的加工工艺过程主要是解决塑性和弹性性能这个矛盾的过程, 通过各种工艺手段,使得弹性的橡胶变成具有塑性的塑炼胶,再加入各种配合剂制成半成品,然后通过硫化使具有塑性的半成品又变成弹性高,物理机械性能好的橡胶制品, 二,原材料准备 1,橡胶制品的主要原料是以生胶为基本材料,而生胶就是生长在热带,亚热带的橡胶树上通过人工割开树皮收集而来, 2,各种配合剂,是为了改善橡胶制品的某些性能而加入的辅助材料,3 9.1樱花ppt网站,纤维材料有(棉,麻,毛及各种人造纤维,合成纤维和金属材料,钢丝)是作为橡胶制品的骨架材料,以增强机械强度,限制制品变型, 在原材料准备过程中配料必须按照配方称量准确,为了使生胶和配合剂能相互均匀混合,需要对材料进行加工, 生胶要在60--70℃烘房内烘软后再切胶,破胶成小块,配合剂有块状的,如石蜡,硬脂酸,松香等要粉碎, 粉状的若含有机械杂质或粗粒时需要筛选除去液态的如松焦油,古马隆需要加热,熔化,蒸发水分,过滤杂质, 配合剂要进行干燥不然容易结块,混炼时若不能分散均匀硫化时产生气泡会影响产品质量 三,塑炼 生胶富有弹性,缺乏加工时必需的可塑性性能,因此不便于加工, 为了提高其可塑性,所以要对生胶进行塑炼,这样在混炼时配合剂就容易均匀分散在生胶中,同时在压延,成型过程中也有助于提高胶料的渗透性渗入纤维织品内和成型流动性, 将生胶的长链分子降解形成可塑性的过程叫做塑炼,生胶塑炼的方法有机械塑炼和热塑炼两种, 机械塑炼是在不太高的温度下通过塑炼机的机械挤压和摩擦力的作用使长链橡胶分子降解变短由高弹性状态转变为可塑状态,热塑炼是向生胶中通入灼热的压缩空气在热和氧的作用下使长链分子降解变短从而获得可塑性。

四,混炼 为了适应各种不同的使用条件,获得各种不同的性能,也为了提高橡胶制品的性能和降低成本必须在生胶中加入不同的配合剂, 混炼就是将塑炼后的生胶与配合剂混合,放在炼胶机中通过机械拌合作用使配合剂完全,均匀地分散在生胶中的一种过程, 混炼是橡胶制品生产过程中的一道重要工序,如果混合不均匀就不能充分发挥橡胶和配合剂的作用影响产品的使用性能, 五,成型 在橡胶制品的生产过程中利用压延机或压出机预先制成形状各式各样,尺寸各不相同的工艺过程,称之为成型, 成型的方法有: 1,压延成型 适用于制造简单的片状,板状制品,它是将混炼胶通过压延机压制成一定形状,一定尺寸的胶片的方法叫压延成型, 有些橡胶制品如轮胎,胶布,胶管等所用纺织纤维材料必须涂上一层薄胶在纤维上涂胶也叫贴胶或擦胶,涂胶工序一般也在压延机上完成, 纤维材料在压延前需要进行烘干和浸胶烘干的目的是为了减少纤维材料的含水量以免水分蒸发起泡,提高纤维材料的温度以保证压延工艺的质量, 浸胶是挂胶前的必要工序目的是为了提高纤维材料与胶料的结合性能, 2,压出成型 用于较为复杂的橡胶制品,象轮胎胎面,胶管,金属丝表面覆胶需要用压出成型的方法制造, 它是把具有一定塑性的混炼胶放入到挤压机的料斗内在螺杆的挤压下通过各种各样的口型也叫样板进行连续造型的一种方法, 压出之前胶料必须进行预热使胶料柔软,易于挤出从而得到表面光滑,尺寸准确的橡胶制品, 3,模压成型 也可以用模压方法来制造某些形状复杂如皮碗,密封圈的橡胶制品,借助成型的阴,阳模具将胶料放置在模具中加热成型, 六,硫化 把塑性橡胶转化为弹性橡胶的过程叫做硫化它是将一定量的硫化剂如硫磺,硫化促进剂等加入到由生胶制成的半成品中在硫化罐中进行在规定的温度下加热 樱花ppt模板,保温使生胶的线性分子间通过生成"硫桥"而相互交联成立体的网状结构从而使塑性的胶料变成具有高弹性的硫化胶, 由于交联键主要是由硫磺组成所以称为"硫化",随着合成橡胶的迅速发展现在硫化剂的品种很多除硫磺外还有有机多硫化物,过氧化物,金属氧化物等, 因此凡是能使线状结构的塑性橡胶转化为立体网状结构的弹性橡胶的工艺过程都叫硫化凡能在橡胶材料中起"搭桥"作用的物质都称为"硫化剂", 硫化后的弹性橡胶叫硫化橡胶又叫软橡胶俗称"橡胶",硫化是橡胶加工的一个最为重要的工艺过程各种橡胶制品必须经过硫化来获得理想的使用性能, 未经硫化的橡胶在使用上是没有什么使用价值的,但欠硫硫化程度不够,硫化时间不够未能达到最佳状态和过硫硫化时间超过,性能显著下降都使橡胶性能下降, 所以生产过程中一定要严格控制硫化时间,以保证硫化后的橡胶制品具有最好的使用性能和最长久的使用寿命。