影响橡胶制品脱模的因素及对策

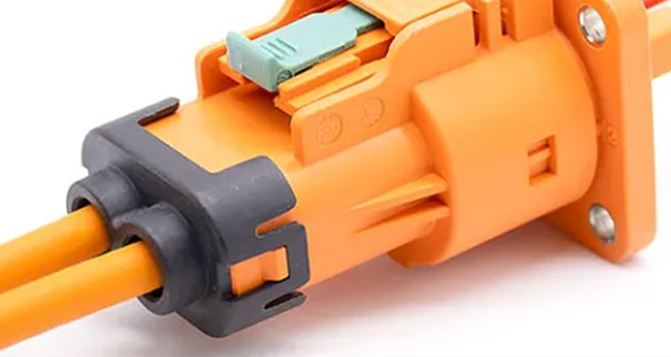

2024-09-13 11:09:45橡胶模压制品的成型过程通常依赖于精确的模具设计与制造,在经历高温高压硫化工艺后,制品需从模具中顺利取出 9.1樱花ppt网站,即脱模,这一步骤对最终产品的质量及生产效率至关重要。

脱模不良,作为常见的质量缺陷之一,不仅会导致制品扭曲,撕裂,甚至可能损坏模具,影响生产流畅性 樱花ppt模板,因此,深入探讨影响橡胶制品脱模的诸多因素,并采取有效措施加以预防,对于提升产品质量和生产效率具有重大意义,专业定做汽车橡胶硅胶配件厂家。

1. 影响橡胶制品脱模的因素

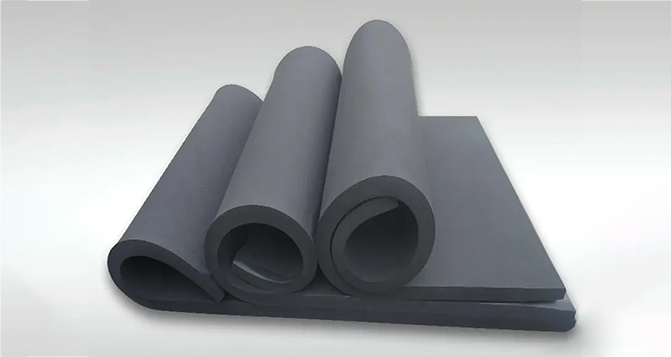

1.1 橡胶制品设计

制品设计是脱模性能的基础,合理的脱模斜度设计是关键,它应考虑到制品内外表面及内部结构,确保足够的斜度以减少冷却收缩产生的抱紧力,避免撕裂等缺陷 9.1版本ppt,斜度的设定需依据制品形状与厚度,通常在1°至3°之间,东莞汽车橡胶硅胶配件定制生产厂家。

1.2 模具设计与制造

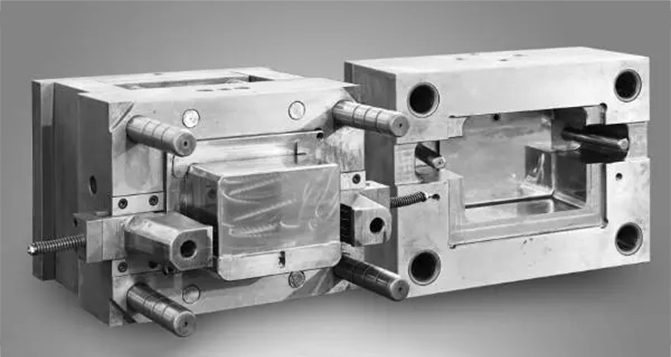

1.2.1 模具设计

模具设计需综合考虑材料特性,制品形状,生产效率及模具寿命等因素,确保模具具有足够的刚度和强度 樱花模板下载,以减少弹性变形和摩擦力,合理设计顶出机构,平衡布置顶杆,避免顶出过程中制品破损或变形,此外,分型面的选择,模具的精度与光洁度也直接影响脱模效果,橡胶密封圈的生产工艺。

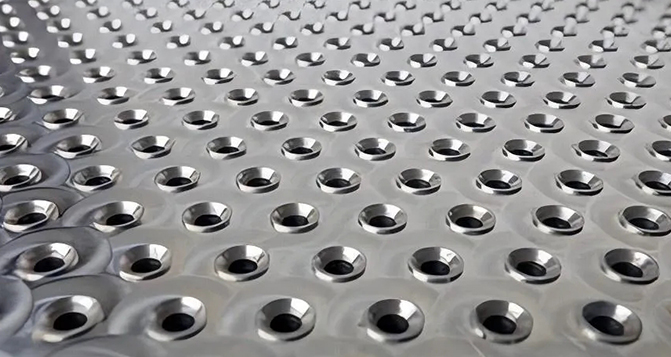

1.2.2 模具制造

制造过程中,严格控制型腔,型芯的表面粗糙度及镶块间隙,避免产生飞边或真空吸附现象,对于深腔薄壁制品,考虑设置进气孔以辅助脱模 ppt资源网站,橡胶硅胶材料密封结构。

1.3 生产工艺参数

注射压力,保压时间,硫化温度,含胶率及硫化时间等工艺参数的合理设定对脱模至关重要,过高或过低的参数均可能导致制品收缩率异常,增加脱模难度,优化这些参数 樱花设计素材,确保制品在硫化过程中达到最佳状态,有利于顺利脱模。

1.4 操作方法

操作人员的技术熟练度和方法选择直接影响脱模效果,采用合适的脱模方法 9.1樱花ppt网站,如手工脱模,机械脱模,空气脱模,变形脱模,模芯脱模及镶块脱模等,根据制品特性和生产条件灵活选择,以提高脱模效率和制品质量。

1.5 模具保养

定期对模具进行检查,维修和保养,确保模具结构完整,配合紧密 樱花ppt模板,表面光洁,及时发现并处理变形,松动,拉毛等问题,防止因模具状态不佳导致的脱模不良,橡胶密封垫圈规格。

2. 预防措施

针对上述影响因素 9.1版本ppt,提出以下预防措施:.

优化制品设计:确保制品结构易于脱模,并设置足够的脱模斜度,橡胶硅胶材料密封胶 樱花模板下载。

提升模具设计与制造水平:增强模具刚度,优化顶出机构设计,确保模具精度与光洁度。

合理设定生产工艺参数:根据制品特性和材料性能,调整注射压力、保压时间、硫化温度等参数。合成橡胶产品

提高操作技术水平:加强操作人员培训,提高脱模操作的规范性和熟练度。新能源减震橡胶密封圈

加强模具保养:定期检查模具状态,及时维修和保养,延长模具使用寿命。

使用脱模剂:在模具表面涂抹适量的脱模剂,减少摩擦力,促进顺利脱模。

调整配方粘度:根据生产需求,选择适宜的橡胶配方,调整粘度以改善脱模性能。

特别声明:内容来源 橡胶技术李秀权工作室 仅供参考,以传递更多信息而不是盈利。版权属于原作者。如有侵权,请联系删除。