"ppt资源网站" 耐磨与撕裂兼优的橡胶材料排行

2025-01-22 14:01:37

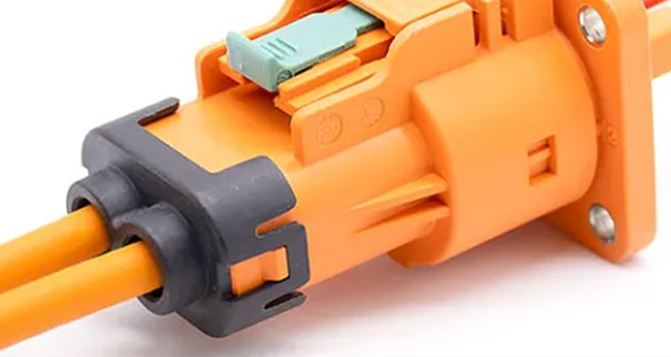

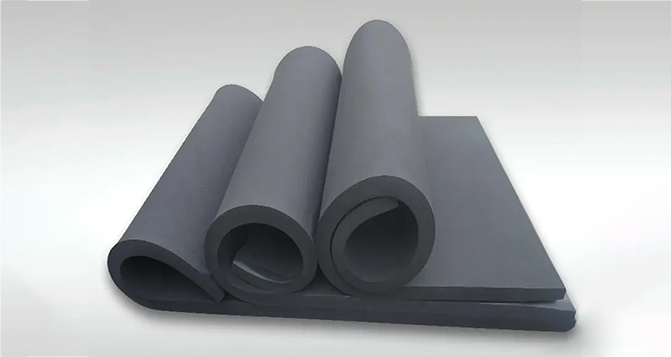

在橡胶制品领域,耐磨性和撕裂性能是衡量橡胶材料质量的关键要素,特别是在轮胎 9.1樱花ppt网站,输送带,密封件以及工业橡胶产品等方面,然而,这两种性能往往相互制约:高耐磨性通常伴随着硬度的提升,进而降低了撕裂性能,本文依据实验数据和实际应用案例,深入探讨了哪些橡胶材料能够同时展现出卓越的耐磨性和撕裂性能,密封橡胶硅胶材料参数。

一 樱花ppt模板. 耐磨性与撕裂性能的定义及评估标准.

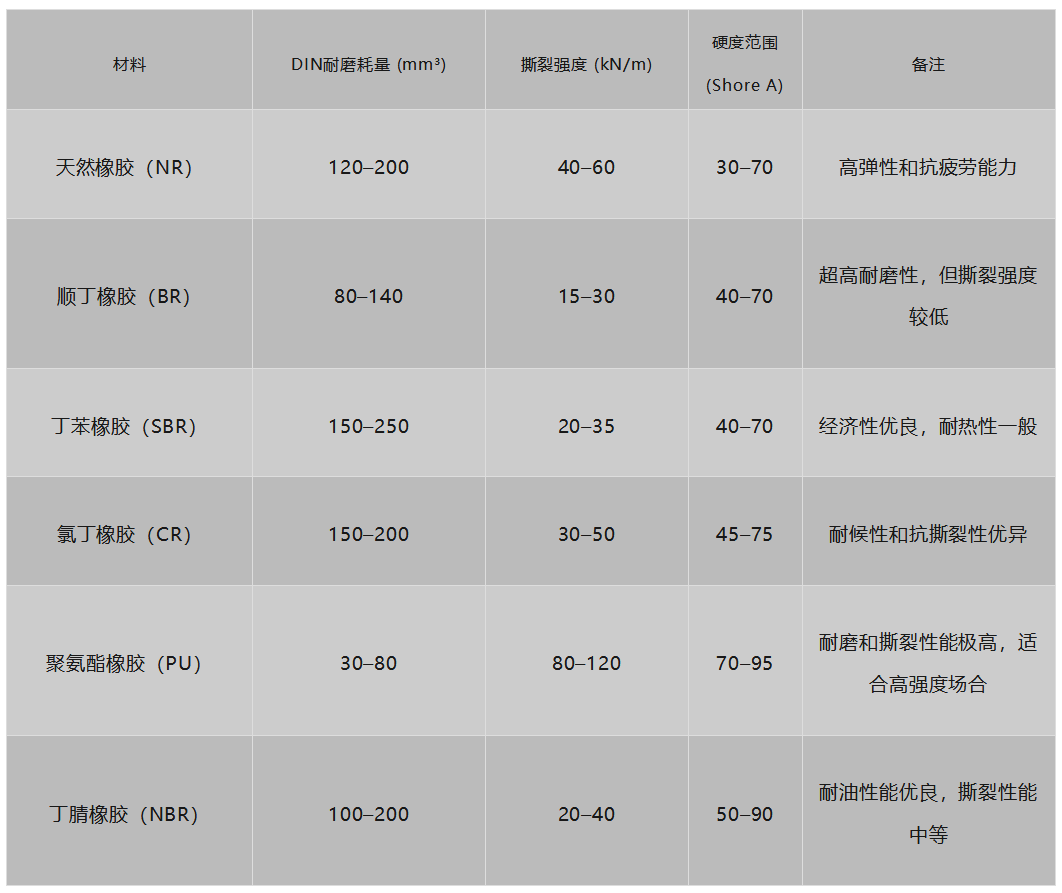

耐磨性能:这一性能主要通过DIN耐磨耗量测试或Akron磨耗测试来评估,其评估单位可以是体积损失(mm³)或质量损失(mg),数值越低代表耐磨性越好,例如 9.1版本ppt,轮胎用天然橡胶(NR)的DIN磨耗量通常在120–200 mm³之间,而顺丁橡胶(BR)则在80–140 mm³之间。

撕裂性能:撕裂强度(Tear Strength, Ts)是衡量橡胶材料撕裂性能的主要指标,测试标准通常采用ASTM D624,评估单位为kN/m,数值越高表示抗撕裂能力越强,天然橡胶的撕裂强度一般可达40–60 kN/m 樱花模板下载,而聚氨酯橡胶(PU)则可高达80–120 kN/m,汽车精密连接器硅橡胶密封定制厂家。

二、橡胶材料的性能对比

以下是几种常用橡胶材料的耐磨性和撕裂性能数据对比:

三. 高性能橡胶材料分析及其改性方法 樱花设计素材.

天然橡胶(NR)

实验显示,天然橡胶因拉伸诱导结晶作用而在撕裂性能上表现突出 9.1樱花ppt网站,典型撕裂强度为50 kN/m,加入N330炭黑后强度可提升至60 kN/m,补强数据显示,当炭黑含量从30 phr增加到60 phr时,耐磨耗量从180 mm³降低至130 mm³,撕裂强度也提高了约20%,东莞汽车橡胶硅胶配件定制生产厂家。

顺丁橡胶(BR)

顺丁橡胶的DIN耐磨耗量在80–140 mm³之间,是耐磨性能极佳的橡胶材料,将其与天然橡胶按50:50的比例共混后 樱花ppt模板,撕裂强度从30 kN/m提升至42 kN/m,同时耐磨耗量保持在120 mm³以下,在动态负荷条件下,顺丁橡胶的裂纹扩展速率约为天然橡胶的70%,新能源产业常用橡胶硅胶配件。

丁苯橡胶(SBR)

加入50 phr高补强炭黑(如N220)后,丁苯橡胶的耐磨耗量可降低至150 mm³,撕裂强度提高至30 kN/m,在轮胎胎面配方中,丁苯橡胶与天然橡胶的混合比例通常为60:40,以实现耐磨与抗撕裂性能的平衡,厨房电器类橡胶制品是什么 9.1版本ppt。

聚氨酯橡胶(PU)

聚氨酯橡胶的DIN耐磨耗量仅为30–80 mm³,是所有橡胶材料中耐磨性最强的,同时 樱花模板下载,其撕裂强度可高达120 kN/m,通过添加10 phr增韧剂(如增韧型液态橡胶),聚氨酯橡胶的撕裂强度可进一步提升10%,耐磨性能保持不变,橡胶垫圈热水。

氯丁橡胶(CR)

氯丁橡胶在常温下的撕裂强度为45 kN/m,加入硅烷偶联剂后 ppt资源网站,撕裂强度可提高至50 kN/m,耐磨耗量降低10%,通过使用氧化镁与锌氧化物双活化体系,可进一步提高氯丁橡胶的抗裂纹扩展性能。

丁腈橡胶(NBR)

丁腈橡胶在耐油和耐磨性能方面表现优异,DIN磨耗量为100–200 mm³,撕裂强度为20–40 kN/m,通过与PVC共混,撕裂强度可提升至45 kN/m 樱花设计素材,耐磨性能提升15%。

四、实际应用案例及测试数据

轮胎胎面配方

采用NR/BR共混(60:40),补强炭黑N330 50 phr,抗氧剂4010NA 2 phr,硫磺1 9.1樱花ppt网站,8 phr的配方。测试结果显示,DIN耐磨耗量为120 mm³,撕裂强度为48 kN/m。矩形橡胶密封圈。

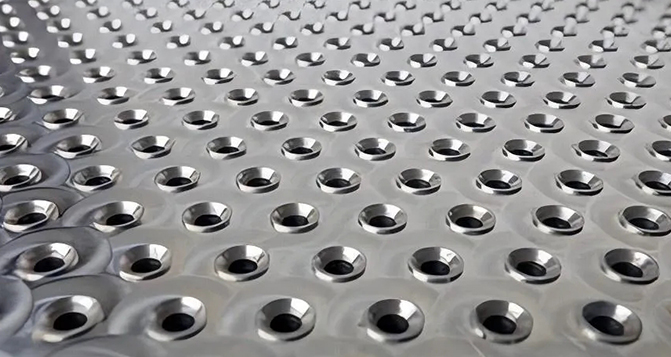

工业输送带配方

采用CR/SBR共混(70:30),白炭黑30 phr,增韧剂(环氧化大豆油)5 phr的配方,测试数据显示,DIN耐磨耗量为140 mm³,撕裂强度为50 kN/m 樱花ppt模板,橡胶硅胶材料与密封。

高强度密封圈配方

采用聚氨酯橡胶(PU),增韧剂5 phr,抗氧剂2 phr的配方,测试结果显示,DIN耐磨耗量为50 mm³ 9.1版本ppt,撕裂强度为115 kN/m,黑色橡胶垫圈。

综合分析数据表明,聚氨酯橡胶(PU)在耐磨性和撕裂性能上均表现出色,但成本较高,天然橡胶(NR)因其优异的撕裂强度和弹性而在中高端应用中占据重要地位,顺丁橡胶(BR)则以其卓越的耐磨性成为经济型耐磨材料的首选,未来,随着纳米补强材料和分子设计技术的发展,橡胶材料的耐磨性和撕裂性能有望得到进一步提升,为工业应用提供更多高性能解决方案 樱花模板下载,橡胶产品溢胶。

特别声明:内容来源 橡胶网 仅供参考,以传递更多信息而不是盈利,版权属于原作者,如有侵权 ppt资源网站,请联系删除。